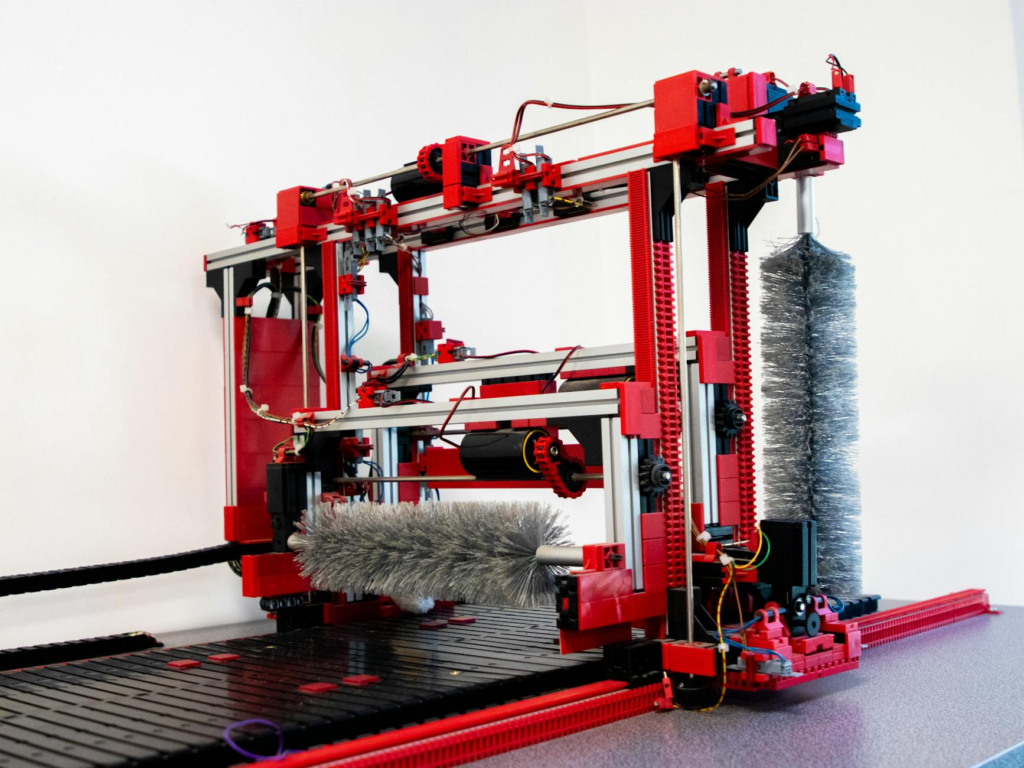

Dobór włókna w szczotce przemysłowej to nie kosmetyka procesu, ale decyzja wpływająca na jakość wyrobu, bezpieczeństwo pracy i całkowity koszt operacji. Inny materiał wypełnienia inaczej oddaje nacisk, generuje odmienną temperaturę i ma odmienną odporność na chemikalia oraz wilgoć. Zbyt agresywna szczotka może zarysować detal lub wprowadzić zanieczyszczenia, zbyt miękka – pozostawi niedokładnie oczyszczoną powierzchnię i wydłuży czas cyklu. Dla klienta Technoszczot różnica między stalą, nylonem ściernym, tampico czy włóknem antystatycznym przekłada się na powtarzalność procesu, zgodność z normami i spokój operatorów.

Dlaczego rodzaj włókna ma znaczenie

Włókno jest narzędziem skrawającym – to ono przenosi energię na detal. Jego własności decydują o agresywności oddziaływania, temperaturze kontaktu i ryzyku kontaminacji. W praktyce oznacza to m.in.:

- Jakość powierzchni – drut stalowy usuwa zgorzelinę szybko, ale może zostawiać rysy; nylon ścierny (nylon + ziarno SiC/Al2O3) równomiernie zaokrągla krawędzie.

- Trwałość narzędzia – odpowiednio dobrana średnica i rodzaj włókna wydłużają żywotność oraz zmniejszają drgania.

- Bezpieczeństwo i zdrowie – metalowy drut może wyrzucać odłamki, włókna syntetyczne generują mniej iskrzenia i hałasu; pył ścierny wymaga właściwego odciągu.

- Koszt procesu – niewłaściwa szczotka to częstsze przezbrojenia, wyższe zużycie energii i odrzuty, a także potencjalne reklamacje.

- Zgodność i odpowiedzialność prawna – kontakt z żywnością, strefy ATEX czy obróbka stali nierdzewnej wymagają materiałów zgodnych z normami i unikających kontaminacji.

Kluczowe właściwości włókien i ich konsekwencje

Parametry mechaniczne

- Sztywność i sprężystość – im sztywniejsze włókno i krótszy wysięg, tym agresywniejsze skrawanie; dłuższy włos i cieńsza średnica dają delikatniejszy kontakt.

- Średnica i profil – drut falisty (crimped) pracuje łagodniej i ciszej niż drut prosty; skręcane pęki zwiększają nacisk punktowy.

- Gęstość obsady – większe upakowanie włosia stabilizuje narzędzie i ogranicza bicie, ale może podnosić temperaturę styku.

Odporność termiczna i chemiczna

- Temperatura pracy – druty stalowe i nierdzewne znoszą wysokie temperatury; PA/nylon mięknie przy wyższych obrotach bez chłodzenia.

- Reakcja na chemikalia – PBT jest bardziej odporny na wilgoć niż PA6, a włókna naturalne (tampico) dobrze współpracują z wodą i detergentami.

- Korozja i kontaminacja – użycie drutu węglowego na stali nierdzewnej może wprowadzić cząstki Fe i spowodować późniejszą korozję powierzchni.

Własności elektryczne i higieniczne

- Przewodnictwo/antystatyka – włókna przewodzące lub z dodatkiem węgla rozpraszają ładunki w procesach ESD i w strefach z pyłami palnymi.

- Bezpieczeństwo w kontakcie z żywnością – tworzywa i kleje muszą spełniać wymagania EU 1935/2004 i być łatwe do mycia oraz inspekcji.

Przegląd najczęściej stosowanych włókien

Druty metalowe

- Stal wysokowęglowa – bardzo agresywna, do usuwania rdzy, zgorzeliny, farb; nie do stali nierdzewnej z uwagi na ryzyko kontaminacji.

- Stal nierdzewna – do stali austenitycznych, aluminium i miedzi, gdzie wymagana jest czystość powierzchni i brak wprowadzenia Fe.

- Mosiądz/brąz – łagodniejsze dla miękkich metali; mniejsze iskrzenie; dobre do czyszczenia form i części precyzyjnych.

Dodatkowo warto rozróżnić drut falisty (bardziej elastyczny, do czyszczenia ogólnego) oraz wiązki skręcane (maksymalna agresywność do ciężkiej korozji, spoin, krawędzi).

Włókna syntetyczne i ścierne

- PA/nylon – uniwersalny, elastyczny; w wersjach abrasive nylon zawiera ziarno SiC lub Al2O3 o gradacji od bardzo grubej do polerującej.

- PBT, PP, PET – dobre do pracy na mokro i z chemią; PBT ma niższą absorpcję wilgoci niż PA, zapewnia stabilniejszą sztywność.

- Włókna antystatyczne/przewodzące – z domieszką węgla lub metalizowane; ograniczają gromadzenie ładunków, istotne przy pyle i elektronice.

Włókna naturalne i specjalne

- Tampico – naturalne włókno roślinne; dobrze przenosi płyny, łagodne dla powierzchni; często w wykończeniówce i czyszczeniu delikatnych materiałów.

- Końskie włosie – miękkie, do odkurzania precyzyjnych komponentów i delikatnego wykończenia.

Dobierając włókno, warto mieć pod ręką portfolio rozwiązań do różnych operacji – czyszczenia, gratowania, wykańczania. Dla inspiracji i porównania konstrukcji narzędzi rotacyjnych, więcej produktów z tej grupy znajdziesz tutaj: szczotki tarczowe, przy czym kluczowe pozostaje dopasowanie materiału włókna do konkretnego zadania.

Przykłady zastosowań i praktyczne wskazówki

Usuwanie zgorzeliny i rdzy ze stali konstrukcyjnej

- Włókno: drut stalowy, średnica dostosowana do grubości zgorzeliny; przy krawędziach pęki skręcane.

- Parametry: trzymać dopuszczalne RPM producenta; umiarkowany docisk, aby nie przegrzać i nie skrócić życia narzędzia.

- BHP: osłony, okulary, rękawice antyprzecięciowe; kontrola wyrzutu drutu.

Gratowanie krawędzi aluminiowych detali CNC

- Włókno: nylon ścierny z SiC, gradacja 120–320 w zależności od promienia zaokrąglenia.

- Parametry: praca na sucho lub z mgłą olejową; unikać nadmiernego docisku – lepsze są wyższe obroty i dłuższy kontakt niż „dławienie” szczotki.

- Jakość: kontrola Rz i promienia krawędzi; prowadzić próbki referencyjne.

Obróbka stali nierdzewnej po spawaniu

- Włókno: wyłącznie drut nierdzewny lub nylon ścierny; zakaz użycia stali węglowej z uwagi na kontaminację.

- Higiena: dedykowane narzędzia i stanowiska dla „strefy inox” w celu uniknięcia przeniesienia Fe.

Czyszczenie w przemyśle spożywczym

- Włókno: PBT lub PET w wersjach zgodnych do kontaktu pośredniego z żywnością; jasne kolory ułatwiają inspekcję czystości.

- Organizacja: koloryzacja narzędzi wg stref HACCP; rejestr wymian i inspekcji.

Pytania kontrolne przed zakupem

- Jaki materiał obrabiam i jaki jest cel procesu (czyszczenie, matowienie, gratowanie, polerowanie)?

- Jakie są ograniczenia maszyny (RPM, moc, osłony)?

- Warunki otoczenia (sucho/mokro, chemia, pył, ATEX, ESD)?

- Wymagania jakości i normy (Rz, brak kontaminacji Fe, food-grade)?

- Budżet i TCO – ile kosztuje godzina przestoju vs. droższa, lecz trwalsza szczotka?

Aspekty zdrowotne i BHP

Bezpieczeństwo operatorów jest nadrzędne. Niezależnie od włókna należy stosować okulary, osłony, ochronniki słuchu i odciąg pyłów. Druty metalowe mogą ulegać zmęczeniu i wystrzałowi; regularne przeglądy, kontrola bicia i odrzucenie uszkodzonych narzędzi są obowiązkowe. Nylon ścierny ogranicza iskrzenie, ale generuje drobny pył – niezbędna jest wentylacja miejscowa. W strefach zagrożonych wybuchem wymagane są włókna i konstrukcje ograniczające ładunki elektrostatyczne oraz iskry.

Wymiar finansowy i organizacyjny

Całkowity koszt posiadania (TCO) szczotki to nie tylko cena zakupu. Liczą się: trwałość włókna, stabilność jakości, czas przezbrojeń, ryzyko odrzutu oraz ewentualne konsekwencje reklamacji. Warto:

- Standaryzować średnice, wysięgi i gradacje w obrębie parku maszynowego.

- Prowadzić krótkie run-offy porównawcze i zapisywać parametry pracy.

- Szkolenia operatorów z docisku i prędkości – zbyt duży nacisk zwykle skraca życie szczotki bardziej niż nieco wyższe obroty.

- Utrzymywać kontrolę stanów magazynowych i rotację (FIFO), aby uniknąć starzenia się żywic/klejów.

Wymogi prawne i zgodność

- ATEX – w strefach z pyłami palnymi preferowane materiały i konstrukcje ograniczające iskrzenie i gromadzenie ładunków; połączenia uziemiające osprzętu.

- Kontakt z żywnością – zgodność materiałowa z EU 1935/2004 i wdrożone HACCP; łatwość mycia i brak migracji substancji.

- REACH/RoHS – kontrola zawartości substancji SVHC w włóknach i spoiwach.

- Środowisko pracy – hałas i pyły w granicach NDS; wymagane odciągi i środki ochrony.

Najczęstsze błędy przy doborze włókna

- Użycie stali węglowej na nierdzewnej – niewidoczna kontaminacja Fe i późniejsza korozja punktowa.

- Przegrzewanie nylonu ściernego z powodu zbyt wysokiego docisku i braku chłodzenia.

- Niedoszacowanie agresywności – zbyt twarde włókno powoduje szlify i konieczność dodatkowej obróbki.

- Brak walidacji w strefach ATEX/ESD – ryzyko wyładowań i iskier.

Konserwacja i dobre praktyki eksploatacyjne

- Docieranie nowej szczotki krótkimi cyklami o mniejszym docisku stabilizuje pracę włókien.

- Kontrola bicia i prawidłowe wyważenie zmniejszają drgania i zużycie łożysk.

- Praca „po końcówkach” – włókna mają ścinać wierzchołkami; boczne ugięcie prowadzi do przegrzania i łamania.

- Rotacja narzędzi i regularna wymiana przed całkowitym „wypracowaniem” zapobiegają uszkodzeniom detali.

Podsumowanie

Rodzaj włókna w szczotce przemysłowej decyduje o wyniku obróbki, bezpieczeństwie i kosztach. Metalowe druty oferują maksymalną agresywność, syntetyczne i ścierne – kontrolę i powtarzalność wykończenia, naturalne – delikatność i dobrą współpracę z mediami. Warto patrzeć szerzej: na wymagania jakościowe, zdrowotne, finansowe, organizacyjne i prawne, a nie tylko na „czyści szybciej”. Świadomy wybór ogranicza stres operatorów, skraca czas reklamacji i stabilizuje proces. Zachęcam do refleksji nad własnymi aplikacjami: jaki jest realny cel operacji, jakie ryzyka niesie materiał detalu i otoczenie pracy oraz które włókno minimalizuje sumę tych ryzyk. Przemyślany dobór to inwestycja w spokój, powtarzalność i długoterminową oszczędność.