Historia ramp przeładunkowych sięga czasów rewolucji przemysłowej, kiedy to gwałtowny rozwój handlu i transportu wymusił poszukiwanie efektywnych rozwiązań dla załadunku i rozładunku towarów. Pierwsze prymitywne pochylnie drewniane ewoluowały w konstrukcje stalowe, które dziś stanowią fundament nowoczesnej logistyki.

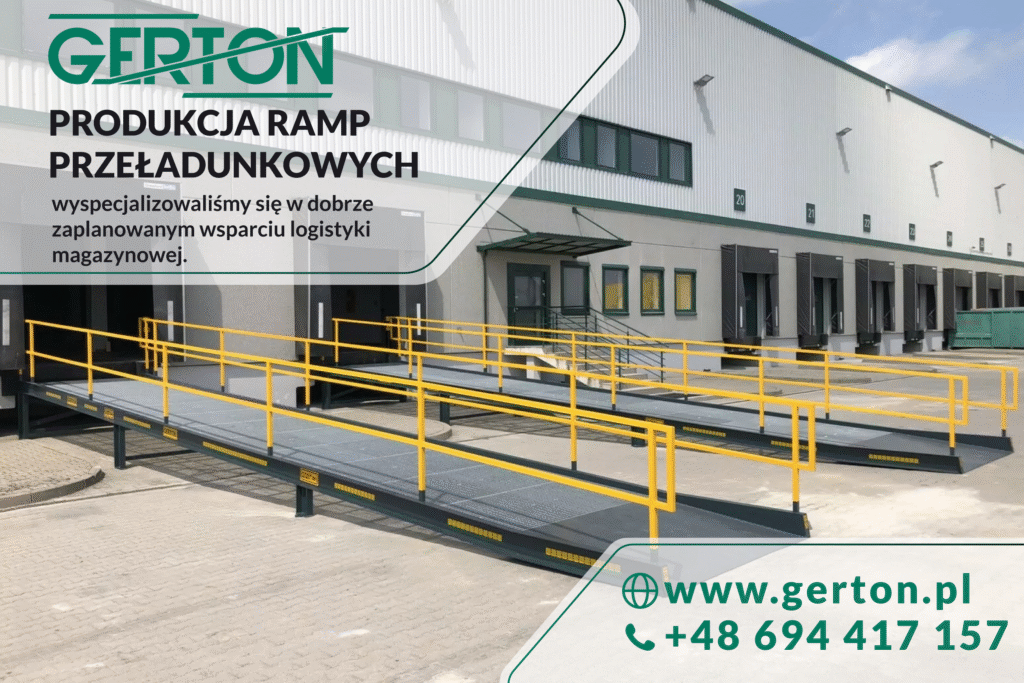

Współczesne rampy przeładunkowe to precyzyjnie zaprojektowane urządzenia, łączące ergonomię z nowoczesnymi technologiami. Wyposaża się je w hydrauliczne systemy podnoszenia, zabezpieczenia antypoślizgowe oraz elementy konstrukcyjne dostosowane do intensywnej eksploatacji. Rozwój przemysłu sprawił, że rampy stały się nieodzownym wyposażeniem magazynów, centrów dystrybucyjnych i zakładów produkcyjnych. Wybór między rampą stacjonarną a mobilną to decyzja strategiczna, wpływająca na efektywność operacyjną.

Spis treści

1. Czy wiesz, jak użytkować rampy mobilne?

2. Przestrzeń magazynu wzbogacona o rampy stacjonarne

3. Jak uniwersalne są rampy dla BUS

4. Kiedy stosować podwyższenie na bus

5. Podsumowanie: organizacja w sferze logistyki – bez wysiłku

1. Czy wiesz, jak użytkować rampy mobilne?

Rampy mobilne to przenośne urządzenia przeładunkowe, które rewolucjonizują elastyczność operacji magazynowych. Konstrukcja typowej rampy mobilnej opiera się na wytrzymałej ramie stalowej, wykonanej z profili o wysokiej nośności, zazwyczaj mieszczącej się w przedziale od 6 do 15 ton. Powierzchnia jezdna pokryta jest płytą aluminiową lub stalową z perforacjami bądź wytłoczeniami przeciwpoślizgowymi, gwarantującymi przyczepność w każdych warunkach atmosferycznych. Kluczowym elementem jest mechanizm podnoszenia – hydrauliczny lub mechaniczny – umożliwiający regulację wysokości w zakresie od 100 do 400 mm, co pozwala na precyzyjne dopasowanie do różnych typów pojazdów.

Rampy mobilne wykorzystuje się głównie w lokalizacjach, gdzie nie ma stałych doków załadunkowych lub gdy konieczne jest obsługiwanie załadunku w różnych punktach terenu. Sprawdzają się doskonale przy rozładunku kontenerów morskich, obsłudze pojazdów dostawczych o zróżnicowanej wysokości podłogi oraz w sytuacjach sezonowego wzrostu operacji logistycznych. Ich mobilność umożliwia szybkie przemieszczenie za pomocą wózka widłowego lub ręcznego podnośnika paletowego, co znacząco zwiększa adaptacyjność przestrzeni magazynowej.

Bezpieczeństwo pracowników zapewniają liczne systemy zabezpieczeń. Krawędzie boczne wyposażone są w kołnierze zabezpieczające o wysokości minimum 100 mm, które zapobiegają wypadnięciu wózka widłowego lub palety. Łańcuchy bezpieczeństwa z obciążeniem zrywającym rzędu 2000 kg mocują rampę do pojazdu, eliminując ryzyko niebezpiecznego przesunięcia podczas manewrów przeładunkowych. Stopki stabilizacyjne z regulacją hydrauliczną równomiernie rozdzielają nacisk na podłoże, minimalizując ryzyko nierównomiernego osiadania. Wyposażenie w odbojniki gumowe chroni zarówno rampę, jak i pojazd przed uszkodzeniami mechanicznymi. Dodatkowo producenci stosują specjalne powłoki antykorozyjne, zwiększające trwałość konstrukcji w agresywnych środowiskach magazynowych.

2. Przestrzeń magazynu wzbogacona o rampy stacjonarne

Rampy stacjonarne to solidne instalacje zintegrowane z infrastrukturą magazynową. Konstrukcja rampy stacjonarnej składa się z ramy nośnej zakotwionej w podłożu betonowym, pomostów przeładunkowych wyposażonych w mechanizmy hydrauliczne oraz systemów wyrównawczych kompensujących różnice wysokości. Materiałem konstrukcyjnym jest stal konstrukcyjna S355, zabezpieczona antykorozyjnie i pokryta warstwą chroniącą przed poślizgiem.

Zasada użytkowania ramp stacjonarnych opiera się na precyzyjnym dosunięciu pojazdu do doku, po czym operator aktywuje system hydrauliczny, który wysuwa pomost przeładunkowy i opuszcza go na platformę załadunkową samochodu. Klapy wargowe kompensują odległość między krawędzią doku a pojazdem, tworząc ciągłą powierzchnię przejazdu. Wydajność takiego systemu to nawet kilkadziesiąt operacji załadunkowych dziennie, przy zachowaniu pełnego bezpieczeństwa.

Zalety ramp stacjonarnych obejmują trwałość konstrukcji, możliwość obsługi cięższych ładunków oraz integrację z systemami osłon dokowych i bramami szybkobieżnymi. Ergonomia pracy jest znacząco lepsza niż przy rozwiązaniach mobilnych – operatorzy wózków widłowych pracują na stabilnej platformie bez ryzyka przesunięcia. Istnieje wiele rodzajów ramp stacjonarnych: rampy teleskopowe o wysuwanych segmentach, rampy nożycowe z podnoszeniem pionowym, rampy klapowe z pojedynczym lub podwójnym zgięciem oraz rampy hydrauliczne z regulacją elektroniczną. Wybór konkretnego typu zależy od charakterystyki załadunkowej magazynu, częstotliwości operacji oraz rodzaju obsługiwanych pojazdów.

3. Jak uniwersalne są rampy dla BUS

Rampy dla BUS stanowią specjalistyczną kategorię urządzeń przeładunkowych, zaprojektowanych z uwzględnieniem unikalnych wymiarów i specyfikacji pojazdów o większych gabarytach. Uniwersalność tych ramp przejawia się w szerokim zakresie regulacji wysokości roboczej, typowo od 850 do 1300 mm. Konstrukcja przewiduje mniejszą szerokość pomostu, zazwyczaj 2000-2200 mm, optymalną dla wąskich przestrzeni załadunkowych charakterystycznych dla pojazdów dostawczych.

Kluczową cechą ramp dla BUS jest ich nośność. Utrzymuje się ona na poziomie 6-8 ton, co w pełni wystarcza do bezpiecznej obsługi typowych wózków widłowych wykorzystywanych przy załadunku mniejszych partii towarów. System hydrauliczny często wyposażony jest w funkcję float, pozwalającą rampie na swobodne podążanie za ruchem zawieszenia pojazdu podczas operacji załadunkowych, co eliminuje napięcia konstrukcyjne i zwiększa komfort pracy.

Uniwersalny charakter rampy dla BUS wykazują także jako element różnorodnych konfiguracji magazynowych. Sprawdzają się doskonale w mniejszych centrach dystrybucyjnych, punktach obsługujących przesyłki kurierskie oraz w firmach produkcyjnych. Możliwość szybkiej instalacji i relatywnie niskie koszty inwestycyjne sprawiają, że rampy dla BUS stają się optymalnym rozwiązaniem dla rozwijających się przedsiębiorstw.

4. Kiedy stosować podwyższenie na bus

Podwyższenie na bus to rozwiązanie alternatywne wobec tradycyjnych ramp, szczególnie efektywne w określonych warunkach eksploatacyjnych. Stosuje się je przede wszystkim w magazynach, gdzie poziom podłogi przestrzeni składowania znajduje się na tej samej wysokości co grunt zewnętrzny, a pojazdy posiadają wysoką podłogę ładunkową. Podwyższenie tworzy platformę, na którą najeżdża pojazd, wyrównując tym samym poziomy załadunkowe bez konieczności stosowania pomostu ruchomego.

Decyzja o zastosowaniu podwyższenia powinna uwzględniać kilka kluczowych czynników. Pierwszym jest częstotliwość operacji – przy intensywnym załadunku podwyższenie eliminuje czasochłonne manewry ustawiania ramp mobilnych. Drugim aspektem jest stałość floty pojazdów – jeśli magazyn obsługuje wyłącznie jeden typ pojazdów o zbliżonych parametrach, podwyższenie zapewnia większą stabilność operacyjną niż uniwersalne rampy regulowane. Trzecim czynnikiem są warunki atmosferyczne – podwyższenia z nadbudowanymi wiatami ochronnymi tworzą zadaszoną przestrzeń przeładunkową, szczególnie cenną w trudnych warunkach klimatycznych.

Podwyższenia charakteryzują się trwałą konstrukcją betonową lub stalową, zamocowaną na fundamentach, co przekłada się na wieloletnią eksploatację bez konieczności intensywnej konserwacji. Koszty początkowe są wyższe niż w przypadku ramp mobilnych, jednak długoterminowa analiza ekonomiczna często przemawia na ich korzyść, szczególnie w kontekście redukcji czasu przestojów i zwiększenia bezpieczeństwa pracy.

5. Podsumowanie: organizacja w sferze logistyki – bez wysiłku

Współczesna logistyka wymaga precyzyjnego planowania każdego elementu infrastruktury przeładunkowej. Wybór między rampami mobilnymi a stacjonarnymi, decyzja o zastosowaniu specjalistycznych rozwiązań dla konkretnych pojazdów czy podwyższeń platformowych nie może być przypadkowa.

Rampy mobilne oferują elastyczność i niskie koszty początkowe, idealnie sprawdzają się w dynamicznie zmieniających się środowiskach operacyjnych. Rampy stacjonarne zapewniają stabilność, wydajność i ergonomię, stanowiąc fundament profesjonalnych centrów dystrybucyjnych. Rozwiązania dedykowane oraz podwyższenia platformowe wypełniają niszę pomiędzy tymi skrajnościami, oferując optymalizację kosztową w wyspecjalizowanych zastosowaniach.

Warto już na etapie analizy swoich potrzeb zapoznać się z różnorodnymi możliwościami, jakie oferuje producent unikalnych rozwiązań przeładunkowych na stronie www.gerton.pl. Serdecznie zachęcamy do zasięgnięcia takich informacji.